a lui Tinheo

Prelucrare CNCServiciile vă oferă fabricarea de precizie a pieselor din plastic și metal în orice volum. Suntem specializați în frezare cu mai multe axe, strunjire, electroeroziune, șlefuire de suprafață, gravare cu laser și multe altele. În plus, sunteți sigur că toate materiile prime vor îndeplini specificațiile dvs. exacte datorită celui mai bun laborator de testare și verificare din clasa noastră. Acesta este unul dintre multele motive pentru care suntem furnizorul preferat al companiilor de talie mondială pentru cele mai solicitante proiecte de prelucrare CNC.

Prelucrare CNC - Ce este și de ce aveți nevoie de ea?

Prelucrare CNCeste o categorie largă de producție care include multe procese diferite controlate de computer în care materia primă este îndepărtată selectiv în cantități exacte pentru a produce o formă aproape finală a pieselor. De aceea, este considerat subtractiv, spre deosebire de fabricarea aditivă sau imprimarea 3D. Procesele standard de prelucrare CNC includ frezarea, strunjirea, șlefuirea suprafeței și prelucrarea cu descărcare electrică (EDM), deși există și alte aplicații specializate. Ori de câte ori o mașină este controlată digital, trebuie să existe întotdeauna un fișier CAD 3D al designului piesei care este utilizat pentru programarea mișcărilor mașinii.

Prelucrarea CNC este utilizată pe multe metale comune, cum ar fi aluminiu, alamă, oțeluri moale și inoxidabile, magneziu și titan. Poate fi folosit și pe rășini plastice rigide sau de calitate inginerească. Îl folosim în fiecare zi pentru a face nu numai piese finite, ci și unelte și matrițe care sunt folosite pentru turnarea prin injecție a plasticului și turnarea sub presiune.

Datorită fiabilității și preciziei oferite de instrumentele moderne controlate cu software sofisticat, prelucrarea CNC este o soluție ideală de prototipare rapidă și volum de producție pentru realizarea de piese complexe de uz final, cu toleranțe foarte strânse.

Unul dintre marile avantaje ale prelucrării CNC este versatilitatea acesteia. Este extrem de flexibil și adaptabil la multe forme și dimensiuni ale pieselor și, deoarece nu este nevoie de unelte fixe, o piesă poate fi realizată la fel de ușor ca o mie. Componentele prelucrate CNC au o rezistență maximă și au finisaje excelente ale suprafeței. Puteți alege să le puneți în funcțiune imediat sau pot fi prelucrate în continuare cu tratamente suplimentare, cum ar fi placarea, lustruirea, anodizarea, vopsirea și multe altele.

Avantajele serviciilor de prelucrare CNC pentru dezvoltatorii de produse

Serviciile de prelucrare CNC de la Star Rapid au multe avantaje pentru dezvoltarea produselor care pot face din acesta soluția ideală nu numai pentru prototiparea rapidă, ci și pentru producția în volum. Iată ce ar trebui să luați în considerare.

Îndepărtarea rapidă a cantităților mari de metal, precum și a rășinilor plastice de calitate inginerească

Foarte precis și repetabil

Excelent pentru realizarea de geometrii complexe

Versatil

Potrivit pentru multe tipuri diferite de substraturi

Volume scalabile de la unu la 100.000

Investiții reduse în scule și costuri de pregătire

Întoarcere rapidă

Piesele sunt cu rezistență maximă și pot fi puse în funcțiune imediat

Finisaje excelente ale suprafețelor

Personalizați cu ușurință

Lucrăm cu o gamă largă de materiale plastice și aliaje metalice, inclusiv magneziu, oțel moale și inoxidabil, aluminiu, alamă și titan, precum și rășini plastice rigide de calitate inginerească. Aceste materiale fac parte din inventarul nostru standard și pot fi obținute pentru disponibilitate imediată de la furnizori de încredere care au fost verificați și aprobați în detaliu de către noi. În plus, putem oferi și materiale speciale, cum ar fi aliajele super dure - trebuie doar să discutați cu inginerii noștri pentru a afla cum vă putem satisface nevoile.

Cel mai important, pentru a ne asigura că piesele dumneavoastră prelucrate CNC îndeplinesc toate cerințele de reglementare, avem un laborator de inspecție a materialelor primite, unde folosim instrumente de testare analitică sofisticate folosind spectroscopie Raman pentru a confirma proprietățile chimice și fizice exacte ale tuturor materiilor prime. Nu lăsăm nimic la voia întâmplării pentru liniștea dumneavoastră sufletească.

Materiale CNC: Cum să alegeți materialele potrivite pentru prelucrarea CNC

Unul dintre marile avantaje ale utilizării prelucrării CNC este versatilitatea acesteia. Acest lucru se datorează faptului că frezarea și strunjirea CNC de precizie funcționează cu succes cu o varietate foarte mare de materii prime pentru a produce piese finite. Acest lucru oferă inginerilor de proiectare multe opțiuni atunci când vine vorba de crearea de prototipuri și produse comerciale.

Majoritatea pieselor turnate și frezate CNC sunt fabricate din metal. Acest lucru se datorează faptului că metalul este puternic și rigid și poate rezista la îndepărtarea rapidă a materialului cauzată de uneltele moderne. Să aruncăm mai întâi o privire la cele mai comune metale utilizate pentru prelucrarea CNC.

Materiale metalice comune pentru prelucrarea CNC

În această secțiune, veți învăța diferitele materiale metalice comune care sunt valoroase pentru prelucrarea CNC. Am enumerat aceste materiale mai jos.

Aluminiu 6061

Acesta este cel mai comun aluminiu de uz general utilizat pentru prelucrarea CNC. Principalele elemente de aliere sunt magneziul, siliciul și fierul. Ca toate aliajele de aluminiu, are un raport bun rezistență-greutate și este în mod natural rezistent la coroziune atmosferică. Alte avantaje ale acestui material sunt că are o bună lucrabilitate și prelucrabilitate CNC, poate fi sudat și anodizat, iar disponibilitatea sa largă înseamnă că este economic.

Când este tratat termic la o temperatură T6, 6061 are o limită de curgere considerabil mai mare decât 6061 recoaptă, deși prețul este puțin mai mare. Unul dintre dezavantajele 6061 este rezistența slabă la coroziune atunci când este expus la apă sărată sau alte substanțe chimice. De asemenea, nu este la fel de puternic ca alte aliaje de aluminiu pentru aplicații mai solicitante.

6061 este un material care este folosit de obicei pentru piese auto, cadre de biciclete, articole sportive, unele componente de avioane și cadre pentru vehicule RC.

Aluminiu 7075

7075 este un aluminiu de calitate superioară, aliat în principal cu zinc. Este unul dintre cele mai puternice aliaje de aluminiu utilizate în prelucrare, cu caracteristici excelente rezistență-greutate.

Datorită rezistenței acestui material, are o lucrabilitate medie, ceea ce înseamnă că tinde să revină la forma sa originală atunci când este format la rece. 7075 este, de asemenea, prelucrabil și poate fi anodizat.

Mijloacele de cort high-end de la MSR sunt realizate din aluminiu 7075-T6.

7075 este adesea întărit la T6. Cu toate acestea, este o alegere proastă pentru sudare și acest lucru ar trebui evitat în majoritatea cazurilor. Folosim în mod obișnuit 7075 T6 pentru fabricarea de scule de matriță prin injecție din plastic. Este, de asemenea, utilizat pentru echipamente de agrement de înaltă rezistență pentru alpinism, precum și pentru cadre auto și aerospațiale și alte părți solicitate.

Alamă

Alama este un aliaj de cupru și zinc. Este un metal foarte moale și poate fi adesea prelucrat fără lubrifiere. Este un material care este, de asemenea, foarte lucrabil la temperatura camerei, așa că adesea găsește aplicații care nu necesită o rezistență mare. Există multe feluri de alamă, în mare măsură în funcție de procentul de zinc. Pe măsură ce acest procent crește, rezistența la coroziune scade.

ciocanele din alamă sunt dense, fără scântei și moi.

Alama are o lustruire înaltă care arată mult ca aurul. Acesta este motivul pentru care se găsește adesea în aplicațiile cosmetice. Alama este conductoare de electricitate, dar nemagnetică și poate fi reciclată cu ușurință.

Alama poate fi sudată, dar cel mai adesea este îmbinată cu procese la temperatură scăzută, cum ar fi lipirea sau lipirea. O altă caracteristică a alamei este că nu scânteie atunci când este lovită cu un alt metal, așa că își găsește utilizare pentru unelte în medii potențial explozive. Interesant este că alama are proprietăți naturale antibacteriene și antimicrobiene, iar utilizarea sa în acest sens este încă în studiu.

Alama este comună în fitingurile de instalații sanitare, feronerie decorativă pentru casă, fermoare, feronerie navale și instrumente muzicale.

Magneziu AZ31

Magneziul AZ31 este un aliaj cu aluminiu și zinc. Este cu până la 35% mai ușor decât aluminiul, cu o rezistență echivalentă, dar este și puțin mai scump.

Corpul acestei camere a fost turnat sub presiune cu magneziu.

Magneziul este un material ușor de prelucrat, dar este foarte inflamabil, mai ales sub formă de pulbere, așa că trebuie prelucrat cu un lubrifiant lichid. Magneziul poate fi anodizat pentru a-și îmbunătăți rezistența la coroziune. De asemenea, este foarte stabil ca material structural și este o alegere excelentă pentru turnarea sub presiune.

Magneziul AZ31 este adesea folosit pentru componentele aeronavelor în care greutatea ușoară și rezistența ridicată sunt cele mai de dorit și poate fi găsit și în carcase pentru unelte electrice, carcase pentru laptop și corpuri de cameră.

Oțel inoxidabil 303

Există multe varietăți de oțel inoxidabil, așa numite din cauza adaosului de crom care ajută la descurajarea oxidării (rugina). Deoarece toate oțelurile inoxidabile seamănă, trebuie acordată o mare atenție testării materiei prime primite cu echipamente moderne de metrologie, cum ar fi detectoare OES, pentru a confirma caracteristicile oțelului pe care îl utilizați pentru prelucrare.

În cazul lui 303, se adaugă și sulf. Acest sulf ajută la transformarea 303 în oțelul inoxidabil cel mai ușor prelucrat, dar tinde să reducă oarecum protecția împotriva coroziunii.

303 nu este o alegere bună pentru formarea la rece (îndoire) și nici nu poate fi tratată termic. Prezența sulfului înseamnă, de asemenea, că nu este un candidat bun pentru sudare. Are proprietăți excelente de prelucrare, dar trebuie avută grijă la viteze/avansuri și la ascuțirea sculelor de tăiere.

303 este adesea folosit pentru piulițe și șuruburi, fitinguri, arbori și angrenaje din inox. Totuși, nu ar trebui să fie utilizat pentru fitinguri de calitate marine.

Oțel inoxidabil 304

Aceasta este cea mai comună formă de oțel inoxidabil găsită într-o mare varietate de produse de larg consum și industriale. Adesea numit 18/8, acesta se referă la adăugarea de 18% crom și 8% nichel la aliaj. Aceste două elemente fac, de asemenea, acest material de prelucrare deosebit de dur și nemagnetic.

304 este un material care este ușor de prelucrat, dar, spre deosebire de 303, poate fi sudat. De asemenea, este mai rezistent la coroziune în majoritatea mediilor normale (non-chimice). Pentru mașiniști, ar trebui să fie prelucrat cu unelte de tăiere foarte ascuțite și să nu fie contaminat cu alte metale.

Șuruburile, piulițele și alte feronerie de atașare sunt adesea realizate din inox 304.

Oțelul inoxidabil 304 este o alegere excelentă de material pentru accesorii de bucătărie și tacâmuri, rezervoare și țevi utilizate în industrie, arhitectură și ornamente pentru automobile.

Deși este posibil să turnați prin injecție plastic Ultem, am folosit frezarea și strunjirea CNC pentru acest proiect. Acest lucru se datorează faptului că clientul avea nevoie doar de câteva piese și a trebuit să le producem rapid, menținând totodată toleranțe strânse.

Oțel inoxidabil 316

Adăugarea de molibden face ca 316 să fie și mai rezistent la coroziune, așa că este adesea considerat un oțel inoxidabil de calitate marine. De asemenea, este dur și ușor de sudat.

Inoxidabilul 316 a fost folosit pentru a face această cătușă pentru o barcă.

316 este utilizat în fitinguri arhitecturale și marine, pentru țevi și rezervoare industriale, ornamente pentru automobile și tacâmuri de bucătărie.

Oțel carbon 1045

Acesta este un grad comun de oțel moale, adică nu inoxidabil. Este de obicei mai puțin costisitor decât oțelul inoxidabil, dar considerabil mai puternic și mai dur. Este ușor de prelucrat și de sudat și poate fi întărit prin lucru și tratat termic pentru diferite durități.

Oțelul carbon poate rezista loviturilor repetate de ciocan

Oțelul 1045 (în standardul european, C45) este utilizat în multe aplicații industriale pentru piulițe și șuruburi, angrenaje, arbori, biele și alte piese mecanice care necesită un grad mai mare de duritate și rezistență decât inoxidabilul. Este, de asemenea, folosit în arhitectură, dar dacă este expus la mediu, va fi de obicei tratat la suprafață pentru a preveni rugina.

Titan

Titanul este binecunoscut pentru că posedă rezistență ridicată, greutate redusă, duritate și rezistență la coroziune. Poate fi sudat, pasivat și anodizat pentru o protecție sporită și pentru a-și îmbunătăți aspectul. Titanul nu se lustruiește foarte bine, este un slab conductor de electricitate, dar un bun conductor de căldură. Este un material greu de prelucrat și ar trebui folosite numai tăietori de specialitate.

Această articulație de înlocuire a șoldului și priza au fost imprimate 3D din titan

Titanul este în general bio-compatibil și are un punct de topire foarte ridicat. Deși este mai scump decât alte metale în formă comercială, este un material folosit în prelucrare, care este de fapt foarte abundent în scoarța terestră, dar este mai dificil de rafinat.

Titanul funcționează bine pentru imprimarea metalică 3D pe strat de pulbere. Găsește aplicații în cele mai solicitante domenii aerospațiale, militare, bio-medicale și industriale, unde rezistă bine căldurii și acizilor corozivi.

Materiale plastice comune pentru prelucrarea CNC

Rășinile din plastic utilizate pentru frezarea și strunjirea CNC trebuie să fie suficient de rigide pentru a-și menține forma în timp ce sunt prinse într-o menghină sau dispozitiv de fixare. Acesta este un aspect care restrânge domeniul materialelor disponibile. Următoarele tipuri de rășini plastice s-au dovedit de-a lungul anilor, deoarece sunt stabile, puternice, ușor de prelucrat și produc piese și prototipuri excelente.

ABS

ABS este o alegere excelentă pentru prelucrarea CNC. ABS este un plastic dur, rezistent la impact, care este, de asemenea, rezistent la substanțe chimice și curent electric.

ABS este ușor de colorat, deci produce rezultate cosmetice bune. Datorită versatilității și rezistenței sale, este cel mai comun plastic pe care îl folosim pentru prototipuri rapide. Îl veți găsi în componente auto, scule electrice, jucării și articole sportive, printre multe alte aplicații. ABS este mai puțin costisitor decât alte materiale plastice precum PEEK sau Ultem, dar nu rezistă la temperaturi ridicate pentru perioade lungi de timp.

Nailon

Nailonul are multe dintre aceleași caracteristici de dorit ca și ABS. Are o rezistență mai mare la tracțiune, motiv pentru care îl folosim pentru țesături și frânghie. Rășinile de nailon și ABS sunt adesea amestecate împreună cu fibre de sticlă, pentru a le îmbunătăți proprietățile dorite. Nailonul poate înlocui multe piese mecanice și, deoarece are o lubrifiere bună a suprafeței, este folosit pentru mișcarea angrenajelor și a componentelor de alunecare. Un dezavantaj al nailonului este că absoarbe umiditatea în timp, așa că nu este potrivit pentru aplicații marine. Și poate fi greu cu sculele de tăiere în timpul prelucrării.

PMMA acrilic

PMMA este o rășină rigidă, transparentă folosită ca înlocuitor pentru sticla sau atunci când se realizează alte părți optice transparente. Rezistă la zgârieturi, dar este mai puțin rezistent la impact decât policarbonatul. Un avantaj al PMMA este că nu conține Bisfenol-A, deci poate fi folosit pentru depozitarea alimentelor. După prelucrare, acrilul prezintă o suprafață mată și neclară. Suprafața poate fi tratată cu lustruire cu vapori, ceea ce facem la Star Rapid, pentru a o clarifica optic. Un lucru de care trebuie să fii conștient despre acril este că este susceptibil la deformare termică, așa că ar trebui să fie eliberat de stres înainte de prelucrare. PMMA este folosit pentru ecrane de afișare, țevi de lumină, lentile, carcase transparente, depozitarea alimentelor și pentru a înlocui sticla dacă rezistența nu este o problemă.

ARUNCA O PRIVIRE

PEEK este un adevărat plastic de inginerie de înaltă rezistență și stabil. Poate fi folosit ca înlocuitor al metalului în multe aplicații și poate rezista la expunerea prelungită la temperaturi ridicate. PEEK este utilizat pentru componente medicale, aerospațiale și electronice avansate. Este, de asemenea, o alegere excelentă pentru corpurile de iluminat ușoare, deoarece nu tinde să se strecoare sau să se deformeze în timp, ca alte rășini. PEEK este mult mai scump decât multe alte materiale plastice, așa că tinde să fie folosit doar atunci când nimic altceva nu va face. În multe cazuri, este necesar să o recoaceți în timpul procesului de prelucrare, altfel va forma fracturi de tensiune.

UHMWPE

Acest nume lung înseamnă „polietilenă cu greutate moleculară ultra mare”. Există, de fapt, mai multe tipuri diferite de PE, cu proprietăți mecanice și chimice diferite. UHMWPE este deosebit de dur și puternic, foarte rezistent la substanțe chimice și are o suprafață natural alunecoasă. Toate aceste trăsături fac din UHMWPE standardul de îngrijire pentru înlocuirea articulațiilor. Acest material este, de asemenea, utilizat în mediile marine, procesarea produselor alimentare și chimice, precum și pentru trenuri de viteze și benzi transportoare.

Alte materiale de prelucrare CNC

În acest grafic, veți găsi materiale suplimentare de prelucrare CNC care se găsesc în industrie.

| Fibră |

Fibra de carbon |

CFRP, CRP, CFRTP |

| Metal |

Aluminiu – 1050 |

AL 1050 |

| Metal |

Aluminiu - 1060 |

AL 1060 |

| Metal |

Aluminiu – 2024 |

AL 2024 |

| Metal |

Aluminiu – 5052-H11 |

AL 5052-H11 |

| Metal |

Aluminiu - 5083 |

AL 5083 |

| Metal |

Aluminiu – 6061 |

AL 6061 |

| Metal |

Aluminiu – 6082 |

AL 6082 |

| Metal |

Aluminiu – 7075 |

AL 7075 |

| Metal |

Aluminiu – bronz |

AL + Br |

| Metal |

Aluminiu – MIC-6 |

AL – MIC-6 |

| Metal |

Aluminiu – QC-10 |

AL QC-10 |

| Metal |

Alamă |

Cu + Zn |

| Metal |

Cupru |

Cu |

| Metal |

Cupru – beriliu |

Cu + Be |

| Metal |

Cupru – crom |

Cu +Cr |

| Metal |

Cupru – wolfram |

Cu + W |

| Metal |

Magneziu |

Mg |

| Metal |

Aliaj de magneziu |

|

| Metal |

Bronz fosforic |

Cu + Sn + P |

| Metal |

Oțel – inoxidabil 303 |

SS 303 |

| Metal |

Oțel – inoxidabil 304 |

SS 304 |

| Metal |

Oțel – Inoxidabil 316 |

SS 316 |

| Metal |

Oțel – Inoxidabil 410 |

SS 410 |

| Metal |

Oțel – Inoxidabil 431 |

SS 431 |

| Metal |

Oțel – Inoxidabil 440 |

SS 440 |

| Metal |

Oțel – Inoxidabil 630 |

SS 630 |

| Metal |

Otel 1040 |

SS 1040 |

| Metal |

Oțel 45 |

SS 45 |

| Metal |

Oțel D2 |

SS D2 |

| Metal |

Bronz de staniu |

|

| Metal |

Titan |

De |

| Metal |

Aliaj de titan |

|

| Metal |

Zinc |

Zn |

| Plastic |

Acrilonitril butadien stiren |

ABS |

| Plastic |

Acrilonitril butadien stiren |

ABS – temperatură ridicată |

| Plastic |

Acrilonitril butadien stiren |

ABS – antistatic |

| Plastic |

Acrilonitril butadien stiren + Policarbonat |

ABS + PC |

| Plastic |

Polietilenă de înaltă densitate |

HDPE, PEHD |

| Plastic |

Nailon 6 |

PA6 |

| Plastic |

Nylon 6 + 30% Umplutură de sticlă |

PA6 + 30% GF |

| Plastic |

Nailon 6-6 + 30% umplutură de sticlă |

PA66 + 30% GF |

| Plastic |

Nailon 6-6 Poliamidă |

PA66 |

| Plastic |

Tereftalat de polibutilenă |

PBT |

| Plastic |

Policarbonat |

PC |

| Plastic |

Policarbonat – Umplutură de sticlă |

PC + GF |

| Plastic |

Policarbonat + 30% umplutură de sticlă |

PC + 30 % GF |

| Plastic |

Polieter eter cetonă |

ARUNCA O PRIVIRE |

| Plastic |

Polieterimidă |

PEI |

| Plastic |

Polieterimidă + 30% umplutură de sticlă |

Ultem 1000 + 30% GF |

| Plastic |

Polieterimidă + Ultem 1000 |

PEI + Ultem 1000 |

| Plastic |

Polietilenă |

PE |

| Plastic |

Polietilen tereftalat |

ANIMAL DE COMPANIE |

| Plastic |

Polimetil metacrilat – acrilic |

PMMA – acrilic |

| Plastic |

Polioxibenzilmetilenglicolanhidridă |

Bachelită |

| Plastic |

Polioximetilenă |

POM |

| Plastic |

sulfură de polifenilen |

PPS |

| Plastic |

Polifenilen sulfură + Umplutură de sticlă |

PPS + GF |

| Plastic |

Polifenilsulfonă |

PPSU |

| Plastic |

Polipropilenă |

PP |

| Plastic |

Politetrafluoretilenă |

PTFE |

| Plastic |

Clorura de polivinil |

PVC |

| Plastic |

Policlorură de vinil + alb/gri |

PVC – alb/gri |

| Plastic |

Fluorura de poliviniliden |

PVDF |

| Superaliaj |

Waspaloy |

Waspalloy |

Cum să alegi materialele potrivite de prelucrare CNC? Ghidurile noastre pas cu pas

Informațiile de mai sus vă pot ajuta să vă informați decizia despre ce material se va potrivi cel mai bine aplicației dvs., ținând cont de faptul că, în multe cazuri, mai multe opțiuni vor funcționa bine.

Întotdeauna sfătuim clienții parteneri să ia în considerare mediul în care va fi utilizată piesa și ce tipuri de forțe va fi supusă pe parcursul duratei de viață. Deși există multe variabile, din experiența noastră acestea sunt domeniile care au cel mai mare efect asupra adecvării materiei prime.

Umiditate

Produsul trebuie să reziste la apă dulce sau la sare? Unele metale și materiale plastice sunt rezistente în mod natural la coroziune, în timp ce alte materiale pot necesita tratamente suplimentare de suprafață, cum ar fi vopsirea, placarea sau anodizarea. Și da, chiar și multe tipuri de plastic, cum ar fi nailonul, pot absorbi apa în timp, ceea ce va duce la defectarea prematură a pieselor.

Putere

Există mai multe moduri diferite de a înțelege conceptul de forță așa cum se aplică științei materialelor, iar subiectul este unul foarte complex și tehnic. În general, inginerii de produs sunt de obicei preocupați de:

Rezistența la tracțiune: Cât de bine rezistă materialul unei forțe de tracțiune?

Compresiune sau portantă: Cât de bine rezistă materialul la o sarcină constantă?

Duritate: Cât de bine rezistă materialul la rupere?

Elasticitate: cât de bine revine materialul la forma sa inițială după ce o sarcină este îndepărtată?

Toate materialele diferă în diferitele tipuri de rezistență pe care le prezintă, așa că este esențial să știți care sunt limitele dvs. tolerabile și apoi să alegeți un material care are un factor de siguranță adecvat cu mult peste aceste limite.

Vestea bună este că există multe site-uri online de date despre materiale care oferă informații tehnice complete despre toate metalele și plasticul disponibile comercial, așa că acestea ar trebui consultate în prealabil.

Căldură

Toate materialele se extind și se contractă în prezența căldurii. Acest lucru ar putea afecta piesa dvs. dacă va fi supusă mai multor cicluri de încălzire și răcire. Pe măsură ce piesele devin mai fierbinți, acestea devin și mai moi și mai flexibile înainte de a ajunge la punctul de topire. Căldura poate provoca, de asemenea, unele rășini de plastic să elibereze gaze sau să sufere o degradare termică care îi distruge legăturile chimice. Prin urmare, pentru a preveni defectarea piesei critice, utilizați întotdeauna un material care va fi stabil termic la o temperatură mult peste condițiile de lucru așteptate.

Rezistență la coroziune

Coroziunea implică mult mai mult decât expunerea la apă. Orice reacție chimică adversă cu o altă substanță străină ar putea cauza defectarea piesei. Aceste substanțe includ uleiuri, reactivi, acizi, săruri, alcooli, agenți de curățare etc. Consultați fișele tehnice relevante ale materialelor pentru a verifica dacă metalul sau plasticul dumneavoastră poate rezista oricărei expuneri chimice așteptate.

Prelucrabilitate

Nu este o problemă cu plasticul relativ moale, prelucrabilitatea poate fi o problemă majoră cu anumite tipuri de metal sau fibră de carbon. Materialele extrem de dure, și care includ fibra de carbon, pot distruge rapid sculele de tăiere scumpe. Alții vor necesita un control foarte atent al vitezei de tăiere și al vitezelor de avans. În plus, unele materiale pot fi prelucrate mai rapid decât altele. Pentru cicluri de producție mai lungi, utilizarea unui metal pe care îl prelucrați rapid poate economisi timp și bani semnificativ pe termen lung.

Cost

Evident, există considerații de cost cu toate materiile prime. Cu toate acestea, încurajăm cu tărie toți dezvoltatorii de produse să considere că economisirea costurilor prin alegerea unui material de calitate mai scăzută nu este niciodată o idee bună pe termen lung. Mai degrabă, alege cel mai bun material pe care ți-l poți permite, care oferă în continuare toată funcționalitatea necesară. Acest lucru ajută la garantarea faptului că piesa finită va fi durabilă.

Servicii de strunjire CNC

Ce este strunjirea CNC?

Strunjirea CNC este o formă particulară de prelucrare de precizie în care o freză îndepărtează materialul prin contactul cu piesa de prelucrat. Mișcarea utilajului este controlată de instrucțiuni computerizate, permițând precizie și repetabilitate extremă.

Strunjirea este diferită de frezarea CNC, în care unealta de tăiere se rotește și este direcționată din mai multe unghiuri către piesa de prelucrat, care este de obicei staționară. Deoarece strunjirea CNC implică rotirea piesei de prelucrat într-o mandrină, este în general folosită pentru a crea forme rotunde sau tubulare, obținând suprafețe rotunjite mult mai precise decât ar fi posibil cu frezarea CNC sau alte procese.

Sculele care sunt utilizate cu o mașină de strung CNC sunt montate pe o turelă. Această componentă este programată să facă anumite mișcări și să îndepărteze materialul din materii prime până când se formează modelul 3D dorit.

La fel ca frezarea CNC, strunjirea CNC poate fi utilizată pentru fabricarea rapidă fie a prototipurilor, fie a pieselor destinate utilizării finale.

Diversele servicii CNC ale Tinheo, strunjirea CNC este frecvent solicitată pentru o anumită categorie de piese. Strunjirea este un proces de prelucrare CNC în care piesa de prelucrat este rotită cu viteză într-o mandrină. Spre deosebire de frezarea CNC, unealta de tăiere nu se rotește.

Strunjirea poate fi efectuată pe metale precum aluminiu, magneziu, oțel, oțel inoxidabil, alamă, cupru, bronz, titan și aliaje de nichel, precum și materiale plastice precum nailon, policarbonat, ABS, POM, PP, PMMA, PTFE, PEI, PEEK . Mașinile de strunjire CNC sunt cunoscute și sub numele de mașini de strung.

Avantajele strunjirii CNC

1. Piese cilindrice

Mașinile de strunjire CNC sunt ideale pentru a crea piese rotunde sau cilindrice. Strungurile creează aceste piese rapid, precis și cu o repetabilitate excelentă.

2. Gama de procese

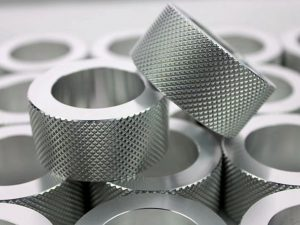

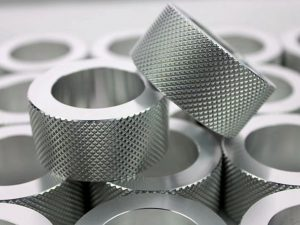

Deși este utilizată în general pentru piese de o anumită formă, strunjirea CNC poate fi totuși utilizată pentru a efectua o varietate de tăieturi, inclusiv găurire, găurire, filetare și moletare.

Servicii de frezare CNC

Ce este frezarea CNC?

Frezarea CNC este doar unul dintre procesele de prelucrare cu control numeric computerizat disponibile. Frezarea este o formă specială de prelucrare de precizie. Frezarea folosește o freză care îndepărtează materialul prin deplasarea în piesa de prelucrat într-un unghi. Mișcarea tăietorului este controlată de instrucțiunile computerului, permițând precizie și repetabilitate extreme.

Frezarea CNC este diferită de strunjirea CNC, un alt serviciu popular de prelucrare CNC. Strunjirea folosește o unealtă de tăiere cu un singur punct pentru a tăia piesele de prelucrat din materiale bloc sau bar în timp ce acestea se rotesc cu viteză într-o mandrina. Spre deosebire de frezarea CNC, strunjirea CNC este utilizată în general pentru a crea forme rotunde sau tubulare.

Frezarea CNC poate fi utilizată pentru fabricarea rapidă fie a prototipurilor, fie a pieselor destinate utilizării finale.

Cum funcționează frezarea CNC

Ca și alte procese de prelucrare CNC, frezarea CNC începe cu proiectanții care creează o piesă digitală folosind software-ul CAD (Computer Aided Design). Fișierul este apoi convertit în „Cod G”, care poate fi recunoscut de o moară CNC.

Morile CNC au o „masă de lucru” și un dispozitiv de susținere a lucrării pentru a menține un bloc de material – cunoscut sub numele de „piesa de lucru” – pe loc. Masa de lucru se poate mișca sau nu, în funcție de stilul mașinii de frezat.

În timpul procesului de frezare CNC, unealta de tăiere cu rotație rapidă intră în contact cu piesa de prelucrat, tăind materialul. Scula de tăiere se mișcă conform instrucțiunilor G-Code, tăind în locurile programate până când piesa este terminată. Unele freze CNC folosesc mese de lucru mobile pentru a crea și mai multe unghiuri de tăiere.

Morile CNC pot tăia metale dure, cum ar fi oțelul inoxidabil. Acest lucru le face mai versatile decât routerele CNC care, în ciuda faptului că sunt similare cu morile cu 3 axe, sunt mai puțin capabile să pătrundă în materiale dure.

Morile CNC sunt diferite de strungurile CNC sau centrele de strunjire, unde piesele de prelucrat se rotesc mai degrabă decât sculele de tăiere.

Diferite tipuri de freze CNC

Piese tipice de frezare CNC pe care le oferim

Morile CNC sunt adesea definite de numărul lor de axe. Mai multe axe înseamnă că își pot muta unealta și/sau piesele de prelucrat în mai multe moduri. Această flexibilitate sporită de tăiere are ca rezultat capacitatea de a realiza piese mai complexe într-un timp mai scurt.

3 axe: Frezele CNC standard au 3 axe, permițând axului (și sculelor de tăiere atașate) să se deplaseze de-a lungul axelor X, Y și Z. Dacă unealta de tăiere nu poate ajunge într-o zonă a piesei, piesa trebuie îndepărtată și rotită manual.

4 axe: Unele freze CNC încorporează un grad suplimentar de mișcare prin rotirea pe o axă verticală. Acest lucru permite o mai mare flexibilitate și capacitatea de a crea piese mai complexe.

5 axe: Cel mai avansat tip de freza CNC utilizat pe scară largă este moara cu 5 axe, care încorporează două grade suplimentare de mișcare, adesea prin adăugarea de rotație la masa de lucru și ax. De obicei, piesele nu necesită mai multe setări, deoarece moara le poate manipula în diferite poziții.

Scule de tăiere pentru mori CNC

Morile CNC pot fi echipate cu diferite freze/unelte pentru a permite diferite tipuri de tăiere. Acestea includ freze cu cap, freze frontale, freze pentru plăci, freze cu mușcă, freze cu bile, freze cu goluri și freze pentru degroșare.

Piese tipice de frezare CNC pe care le oferim

Oferim servicii de frezare CNC pentru orice tip de piese CNC la comanda, fie din plastic sau metal, simple sau complexe. Mașinile noastre CNC de precizie cu 3, 4 și 5 axe, combinate cu alte capacități avansate și echipa noastră cu experiență, pot oferi piese prelucrate CNC de înaltă calitate și livrare rapidă. Vă garantăm că proiectele dumneavoastră de frezare CNC vor fi gestionate fără probleme de departamentul nostru intern de prelucrare CNC și de rețeaua de furnizori. Ca rezultat, vă puteți concentra pe aducerea produsului pe piață. Dacă aveți nevoie de o companie de frezat CNC de încredere, Tinheo nu vă va dezamăgi niciodată!

Serviciul nostru de frezare CNC este o modalitate extrem de flexibilă de a crea un prototip sau de a fabrica piese utilizate final de mare volum. Capabil să gestioneze o gamă largă de materiale de frezare, capabilitățile noastre de prelucrare CNC sunt ideale pentru majoritatea proiectelor. Experții noștri CNC știu cum să vă taie piesele rapid pentru a reduce costurile. Ei sunt, de asemenea, calificați în frezarea geometriei complexe la toleranțe strânse pe care le necesită piesele frezate personalizate din diferite materiale. Am livrat peste un milion de piese CNC de înaltă calitate clienților noștri din întreaga lume.

Supape din plastic și metal

Piesele precum supapele și carcasele motoarelor necesită geometrie complexă și toleranțe strânse. Putem realiza astfel de piese cu frezarea CNC pe 5 axe.

EDM / EDM cu sârmă și șlefuire de suprafață

Prelucrarea cu descărcare electrică (EDM) este un proces de fabricație esențial utilizat în principal pe oțelurile pentru scule pentru turnarea prin injecție a plasticului sau turnarea sub presiune. EDM folosește un electrod conductor din grafit sau cupru scufundat într-o baie dielectrică de apă sau ulei. Atunci când un curent de înaltă tensiune este aplicat electrodului, acesta scoate scântei pe peretele sculei, gravând suprafața pentru a produce găuri adânci, nervuri, tăieturi și texturi de suprafață care sunt dificil de prelucrat în mod convențional. Când este făcută corect, EDM poate produce finisaje excelente ale suprafeței cu toleranțe strânse, eliminând practic nevoia de lustruire secundară.

Șlefuirea suprafeței este un proces de prelucrare automatizat utilizat pentru a realiza suprafețe extrem de plane și netede. În această metodă, piesa de prelucrat este ținută într-un dispozitiv de fixare și apoi este inversată pe fața unei roți de șlefuit de precizie.

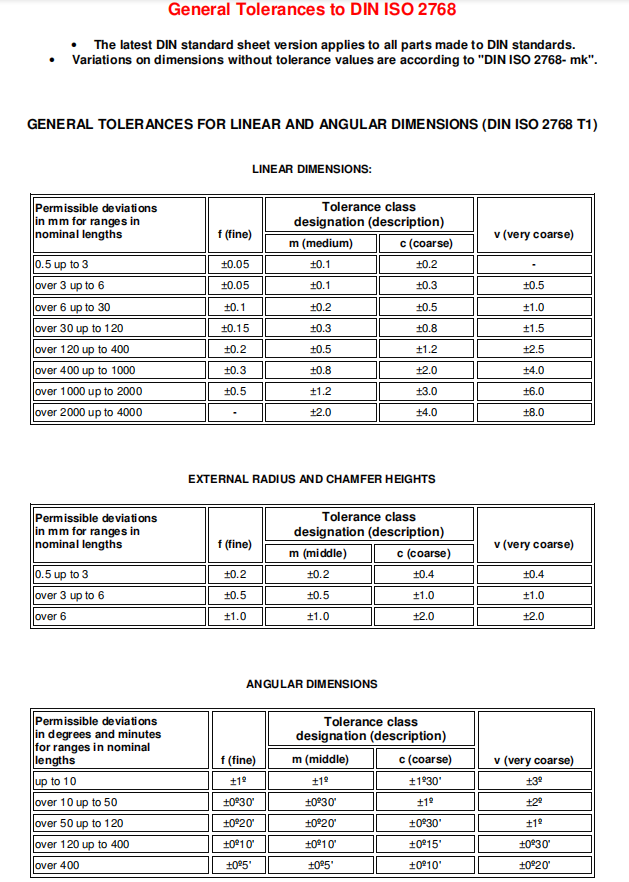

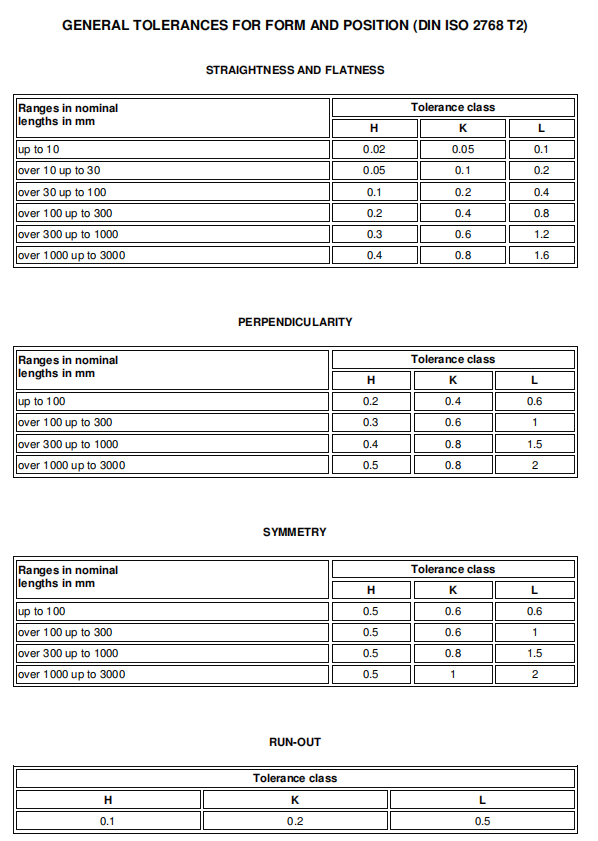

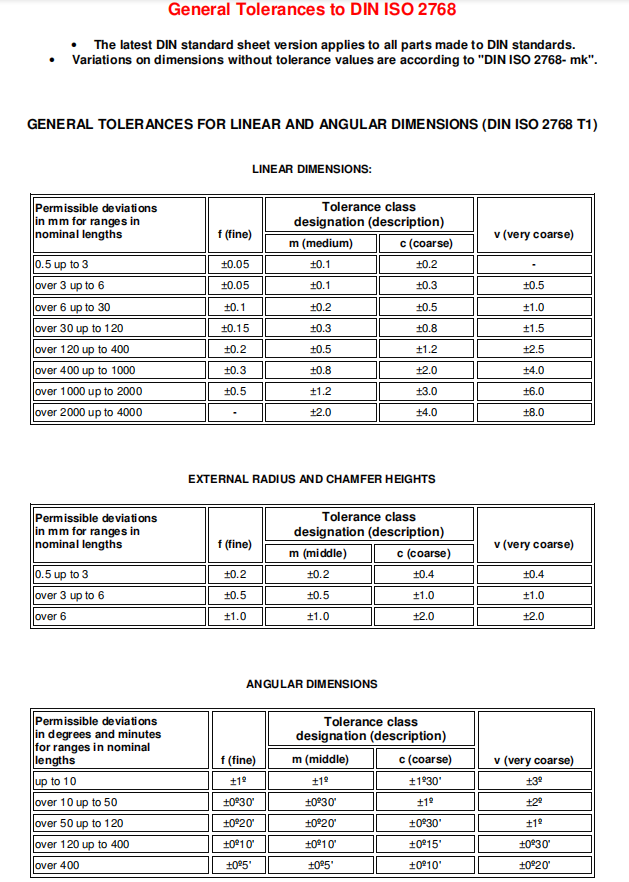

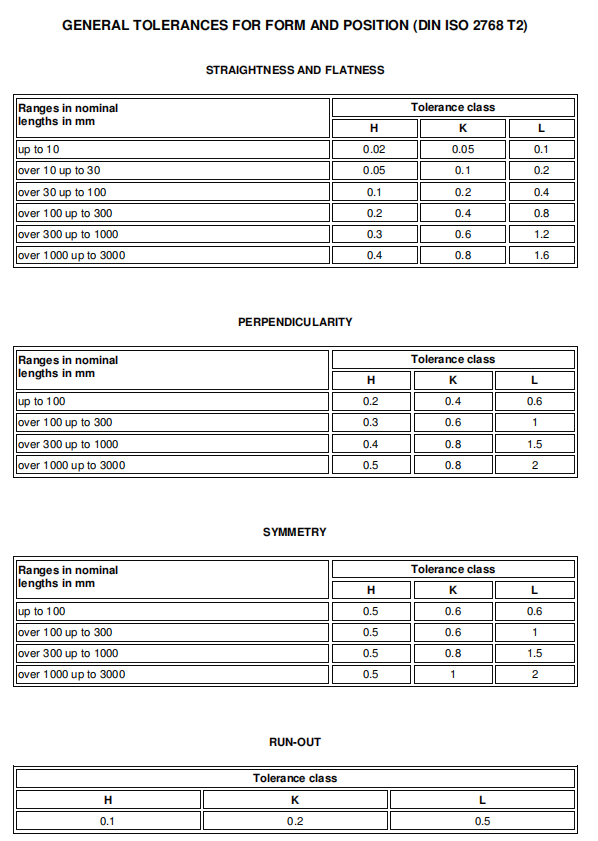

Toleranțe de prelucrare CNC

Toleranța noastră generală pentru prelucrarea CNC a metalelor este DIN-2768-1-fin și pentru materiale plastice, DIN-2768-1-mediu. Deoarece toleranțele și dimensiunile pot fi foarte afectate de geometria piesei și tipul de material, vă recomandăm să vă consultați cu inginerii noștri înainte de a începe orice proiect. Lucrăm cu dumneavoastră la fiecare pas pentru a ne asigura că piesele dumneavoastră corespund și depășesc așteptările dumneavoastră.